津药榜样 | 解锁产能密码 叩响国际大门——记津药药业科技质量创新团队

津药药业科技质量创新团队始终秉持求新求是的创新文化,将创新基因深植公司发展血脉,推动公司在医药行业激烈的竞争浪潮中不断前行。2024年,他们以创新破局、用品质说话,交出了一份亮眼的答卷,荣获“天津医药集团2024年度优秀团队”称号。

随着“注射用甲泼尼龙琥珀酸钠”市场需求呈逐年递增态势,供不应求的局面亟待改善,提升产线产能成为津药和平刻不容缓的任务。为此,公司迅速组建攻关项目组,深入开展全方位分析与市场调研,精准锁定产能瓶颈。

面对提升产能的难题,项目组提出两种方案:一是新建生产线,但需投入大量资金且建设周期漫长;二是通过优化西林瓶规格、改进冻干及胶塞清洗灭菌工艺,在原有生产线基础上实现改造升级。尽管设备改造无前例可循,充满挑战,但综合考量资金投入与达产时效,团队毅然选择了方案二。

项目组全体成员明确分工、紧密协作,扎实推进前期技术交流、工序分析、市场研判等工作。历时6个月,开展约10次冻干工艺改进试验,在不延长冻干时长的情况下,成功使产品达到严苛的工艺质量标准;同时,对胶塞清洗灭菌工艺进行深度研究,有效提升了产品稳定性。经过两年的不懈努力,完成了相关产品再注册工作,为改造项目奠定坚实基础。

在生产过程中,3ml西林瓶传输不稳的问题给团队带来新的考验。但他们迎难而上,通过模具微调、程序优化、标准化操作等一系列举措,开展52项攻关项目并全部成功落地。这不仅解决了倒瓶难题,还将灌装收率与OEE值提升至新高度。此外,项目组对包装材料和规格进行改进,大幅降低了生产成本。最终,该产品年产能实现显著增长,为公司发展注入强大动力。

改造期间,团队与厂家高效对接,精心制定改进计划,采用交叉施工等方式,成功压缩项目周期31天,展现出卓越的执行力与创新力。

在质量管理领域,公司迎来了一场意义重大的“大考”——美国FDA现场检查。此次检查涵盖注射用甲泼尼龙琥珀酸钠等5个出口美国市场的核心产品,检查期长达9天。

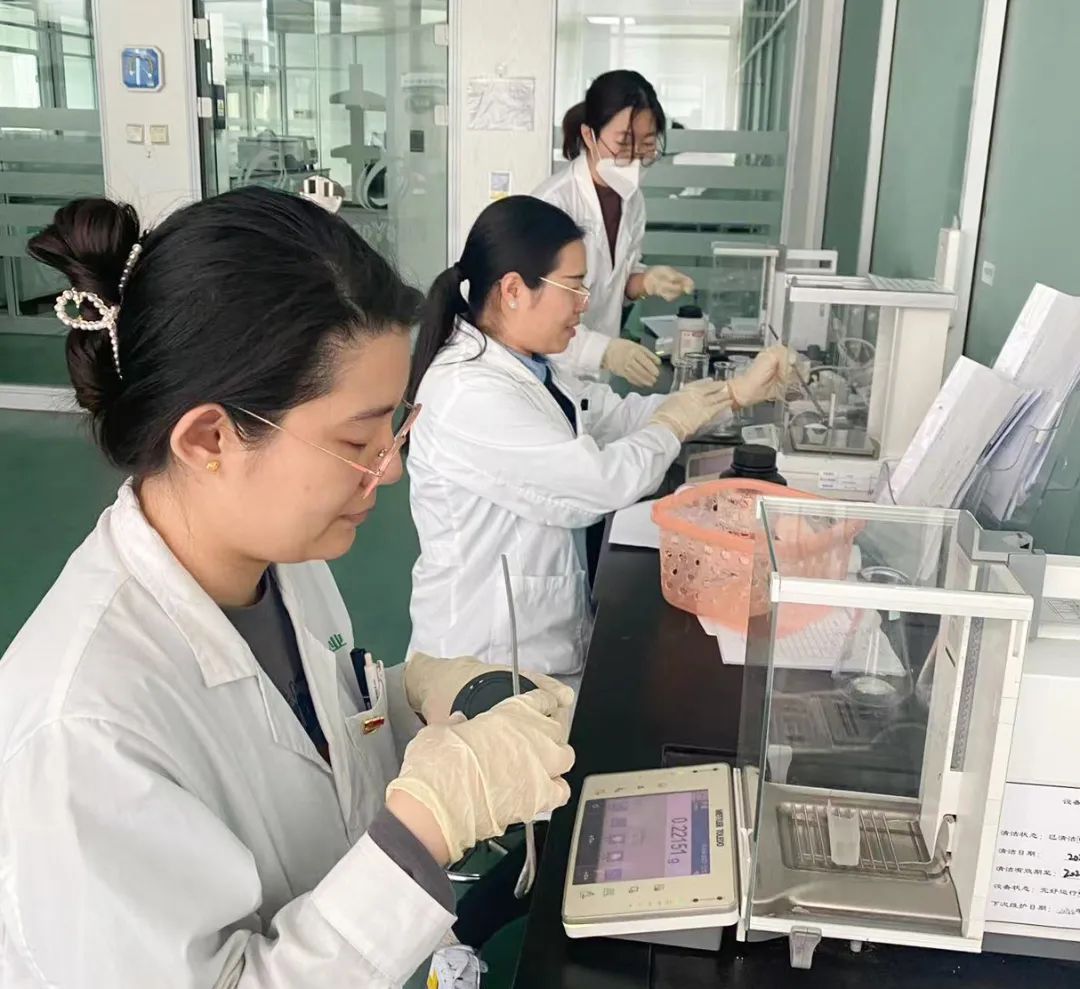

为顺利通过检查,团队早做准备。依据21CFR要求,抽调各部门专业骨干,对生产、质量、设备等六大系统开展全面自查。针对无菌制剂与口服制剂的不同特性,制定关键迎检策略;对多个重点模块精心编制演讲大纲,进行一对一专项模拟演练,并开展多次模拟检查,确保全员以最佳状态迎接检查。

迎检过程中,检查官围绕质量体系完整性、数据可靠性、无菌保障能力等核心要点展开深入检查与评估。团队成员积极响应检查官需求,每日召开总结会制定整改计划,通过9次复盘会议不断优化应对策略。凭借专业的素养与高度的责任心,团队赢得了FDA检查人员的高度认可。

2024年10月,在团队成员共同努力下,公司以优异的结果通过cGMP现场检查,为进一步开拓美国制剂市场筑牢根基。如今,公司多款产品在美国市场的占有率稳步提升,为拓展全球药品市场迈出坚实步伐。

未来,津药药业科技质量创新团队将继续深耕创新与质量两大领域,持续完善质量管理体系,向着打造国际一流质量创新团队的目标奋勇前行,书写更多属于津药人的辉煌篇章。

津公网安备12010202000359号

津公网安备12010202000359号